Moog D630 Serie Manual Del Usuario

Ocultar thumbs

Ver también para D630 Serie:

- Instrucciones de montaje y puesta en marcha (17 páginas)

Publicidad

Enlaces rápidos

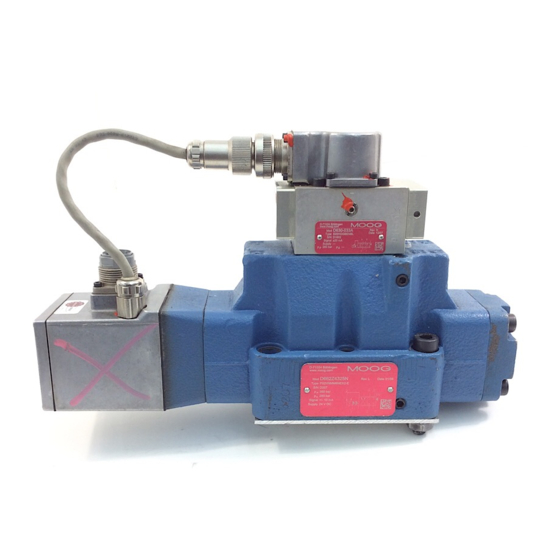

User Manual

Mounting and Installation Notes

Servovalves

D630 Series

1 Hydraulic Fluid

Mineral oil based hydraulic fluid according to DIN 51524,

parts 1 to 3, (ISO 11158).

Other hydraulic fluids on request.

Viscosity: 5...400 mm²/s, recommended 15...100 mm²/s.

Temperature range: –20...80 °C (with NBR o-rings),

–20...100 °C (with FKM o-rings).

Class of cleanliness: According to ISO 4406:1999 at

least class 17/14/11; for longer life, class 16/13/10 rec-

ommended.

The cleanliness of the hydraulic fluid greatly influences

the functional safety and the wear and tear. In order to

avoid malfunctions and increased wear and tear, we rec-

ommend filtrating the hydraulic fluid accordingly.

Flushing instruction: Use of flushing plates or flushing

valves according to the machine manufacturer's instruc-

tions.

2 Installation

Compare model number and type with that specified on

hydraulic schematic. The valve can be mounted in any

position, fixed or movable.

Mounting surface: Check for flatness (< 0.01 mm over

100 mm) and finish (R

< 0.8 µm). Care must be taken to

a

ensure that contamination does not enter the hydraulic

system, all work areas must be clean of surface or air-

borne contamination.

Mounting:

Socket

head

screws

according

DIN EN ISO 4762, grade 10.9, torque diagonally alter-

nating.

Pattern to

Socket

Torque

Series

ISO 4401

head screw

Pcs.

[Nm]

D630

03-03-0-05

M5 x 50

4

3 Operating Pressure

Maximum operating pressure p

: See nameplate.

P

4 Electrical Connection

CAUTION: Connectors, mating connectors (plugs) and

connection cables must not be misused, e.g., as a tread

or transport fixture.

© 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Germany

www.moog.com/industrial, our locations: www.moog.com/worldwide

Electrical safety: The insulation materials employed are

designed for use in the safety extra-low voltage range.

To comply with safety regulations requires isolation from

the mains according to EN 61558-1 and EN 61558-2-6

and limiting all voltages according to EN 60204-1.

We recommend using SELV/PELV power supplies.

Rated signal: See nameplate.

Valve phasing: A positive signal (A–B) and (C–D)

causes valve opening P A.

Connector wiring: See wiring schematic in the catalog

or the installation drawing.

Connection: Signal lines shielded, shielding connected

at both ends and additionally connected to reference po-

tential (0 V) at the control side (to improve EMC).

CAUTION: Before applying electric signals the valve has

to be pressurized.

5 Hydraulic System Start Up

Follow the operation instructions given by the machine

manufacturer.

Pay attention to the pressure setting, the venting instruc-

tions and the alarm messages!

6 Null Adjustment

The null adjustment of the valve is achieved by turning

the eccentric pin at the tank side of the valve body.

Loosen the nut lightly. Turning the pin clockwise will in-

crease valve opening P A. After adjustment retighten

to

the nut.

CAUTION: Observe the machine manufacturer's instruc-

tions.

7 Returning for Repair

When returning a defective valve to the factory it is im-

4.5

portant to ensure that contamination does not enter the

valve ports. Ideally, re-use the original shipping plate

supplied with the valve or apply adhesive tape over the

valve ports.

Package the valve carefully to prevent further damage

during transportation.

8 Replacing O rings

The mounting surface O rings may be replaced by the

customer. Pay attention to cleanliness of the valve and of

the surroundings.

B97072-630; Ver. 3.0, 04/08

Benutzerinformation

Montage- und Inbetriebnahme-Hinweise

Servoventile

Baureihe D630

1 Hydraulikflüssigkeit

Hydrauliköl auf Mineralölbasis gemäß DIN 51524, Teil 1

bis 3, (ISO 11158).

Andere Hydraulikflüssigkeiten auf Anfrage.

Viskosität: 5...400 mm²/s, empfohlen 15...100 mm²/s.

Temperaturbereich: –20...80 °C (mit O-Ringen aus

NBR), –20...100 °C (mit O-Ringen aus FKM).

Sauberkeitsklasse: Gemäß ISO 4406:1999 mindestens

Klasse 17/14/11, für erhöhte Standzeit Klasse 16/13/10.

Die Sauberkeit der Hydraulikflüssigkeit hat großen Ein-

fluss auf Funktionssicherheit und Verschleiß. Um Stö-

rungen und erhöhten Verschleiß zu vermeiden, empfeh-

len wir die Hydraulikflüssigkeit entsprechend zu filtern.

Spülanweisung: Verwendung von Spülplatten oder

Spülventilen gemäß Hinweisen des Maschinen-/ Anla-

genherstellers.

2 Einbau

Modell-Nr. und Typ mit Angaben im Hydraulikschaltplan

vergleichen. Das Ventil kann in jeder Lage, fest oder be-

weglich eingebaut werden.

Montagefläche: Auf Ebenheit (< 0,01 mm auf 100 mm)

und Rauhtiefe (R

Ventils auf Sauberkeit des Ventils und der Umgebung

achten.

Befestigung:

DIN EN ISO 4762, Güteklasse 10.9, diagonal wechselnd

anziehen.

Lochbild

Baureihe

ISO 4401

D630

03-03-0-05

3 Betriebsdruck

Max. zulässiger Betriebsdruck p

4 Elektrischer Anschluss

ACHTUNG: Stecker, Steckverbinder und Anschlusslei-

tungen dürfen nicht zweckentfremdet werden, wie z. B.

als Tritthilfe oder Transporthalterung.

© 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Deutschland

All rights reserved.

www.moog.com/industrial, unsere Standorte: www.moog.com/worldwide

Subject to Changes.

Elektrische Sicherheit: Die verwendeten Isolierungen

sind für den Schutzkleinspannungsbereich ausgelegt.

Die Einhaltung der Sicherheitsvorschriften erfordert eine

Isolierung

EN 61558-2-6 und eine Begrenzung aller Spannungen

gemäß EN 60204-1. Wir empfehlen die Verwendung von

SELV-/PELV-Netzteilen.

Nennsignal: Siehe Typenschild.

Wirkrichtung: Bei positivem Signal (A–B) und (C–D) er-

gibt sich Ventilöffnung P A.

Steckerbelegung: Siehe Anschlussplan im Katalog

oder auf der Einbauzeichnung.

Anschluss: Signalleitungen geschirmt, Schirm beidsei-

tig auflegen und zusätzlich steuerungsseitig mit Be-

zugspotenzial (0 V) verbinden (wegen EMV).

ACHTUNG: Vor Anlegen eines elektrischen Signals

muss das Ventil mit Druck beaufschlagt werden.

5 Hydraulikanlage in Betrieb setzen

Inbetriebnahme-Anleitung des Maschinen-/ Anlagenher-

stellers befolgen.

Druckwerteinstellung, Entlüftungsvorschrift und Störmel-

dungen beachten!

< 0,8 µm) prüfen. Beim Einbau des

a

6 Nulleinstellung

Die Nulleinstellung erfolgt über den Exzenterstift auf der

Innensechskant-Schrauben

gemäß

Tankseite des Ventilkörpers. Dazu Kontermutter leicht

lösen. Drehen des Stifts im Uhrzeigersinn vergrößert die

Ventilöffnung P A. Nach Abschluss der Einstellarbeiten

Kontermutter wieder anziehen.

Innen-

Anzugs-

ACHTUNG: Hinweise des Maschinen-/ Anlagenherstel-

gemäß

sechskant-

moment

lers beachten.

Schraube

Stück

[Nm]

7 Rücksendung zur Reparatur

M5 x 50

4

4,5

Zur Rücksendung eines defekten Ventils ist es erforder-

lich, eine saubere Staubschutzplatte an der Ventilgrund-

fläche zu befestigen oder diese abzukleben.

: Siehe Typenschild.

P

Ventil sorgfältig verpacken, damit es während des Trans-

ports zu keinen weiteren Beschädigungen kommt.

8 Tausch der O-Ringe

O-Ringe der Montageflächen dürfen vom Kunden ge-

tauscht werden. Es ist dabei auf Sauberkeit des Ventils

und der Umgebung zu achten.

vom

Netz

gemäß

EN 61558-1

und

B97072-630; Ver. 3.0, 04/08

Alle Rechte vorbehalten.

Änderungen vorbehalten.

Publicidad

Resumen de contenidos para Moog D630 Serie

- Página 1 Pay attention to cleanliness of the valve and of und der Umgebung zu achten. the surroundings. © 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Germany B97072-630; Ver. 3.0, 04/08 © 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Deutschland B97072-630;...

- Página 2 à tort, par example comme repose-pieds ou fixation de transport. © 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Allemagne B97072-630; Ver. 3.0, 04/08 © 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, 71034 Böblingen, Germania B97072-630;...

- Página 3 Al hacerlo, es imprescindi- p.ej., como pisadera o soporte de transporte. ble que la válvula y el entorno de montaje estén limpios. © 2002, 2003, 2006, 2008 Moog GmbH, Hanns-Klemm-Str. 28, B97072-630; Ver. 3.0, 04/08 71034 Böblingen, Alemania Todos los derechos reservados.